Home ›

Specials

Flächenrückführung

Die Kunst schöne Zebras zu modellieren

Ein handgefertigtes Modell eines Messergriffs liegt bereits vor. Es steckt jede Menge Arbeitsaufwand und Know-How darin. Ergonomische und formale Aspekte wurden bei der Herstellung berücksichtigt. Das Objekt liegt perfekt in der Hand, die Proportionen sind optimal. So, wie es ist, soll es möglichst exakt in einen qualitativ hochwertigen Oberflächendatensatz übertragen werden - Toleranzbereich 0.1 mm.

Modell eines Messergriffs

Modell eines Messergriffs3D Scannen

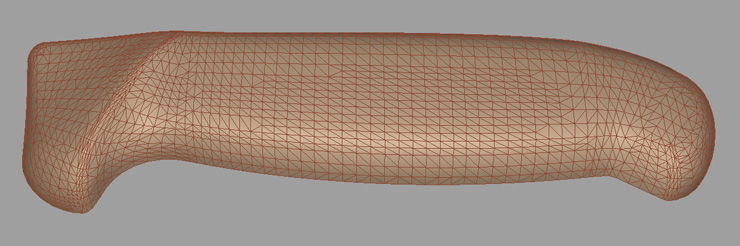

Im ersten Schritt wird das Modell mit einem 3D-Laserscanner erfasst. Bei diesem optischen Messverfahren wird das Objekt mittels Laser-Triangulation mit ca. 300.000 Messpunkten abgebildet. Die Messpunkte ergeben eine Punktewolke, aus der wiederum ein feinmaschiger Oberflächenverbund, ein sogenanntes mesh aus etwa 600.000 planaren Dreiecksflächen erzeugt wird. Die komplette Oberfläche des Messergriffs ist nun geschlossen und kann mittels CAD-Software schattiert dargestellt werden.

Mesh: Oberflächenverbund aus planaren Dreiecksflächen. Das komplette Volumen wird näherungsweise abgebildet (hier eine Griffhälfte). Die Oberfläche ist jedoch nicht glatt, sondern facettiert.

Mesh: Oberflächenverbund aus planaren Dreiecksflächen. Das komplette Volumen wird näherungsweise abgebildet (hier eine Griffhälfte). Die Oberfläche ist jedoch nicht glatt, sondern facettiert.Analyse und Planung

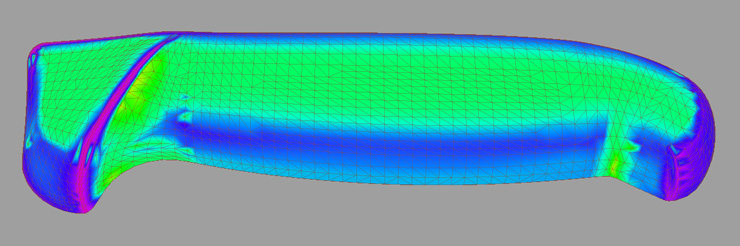

Im nächsten Schritt wird das mesh topologisch analysiert. Die Oberfläche wird hinsichtlich ihrer partiell verschiedenen Krümmungseigenschaften (curvature) untersucht und interpretiert. Diese Analyse, die mit speziellen Evaluierungs-Shadern durchgeführt wird, hilft bei der Planung des patch layouts. Das patch layout definiert die Struktur der Einzelflächen.

Curvature evaluation: Falschfarbendarstellung der Oberflächenkrümmung.

Curvature evaluation: Falschfarbendarstellung der Oberflächenkrümmung. Scan lines: Geordnete Sektionen in X-, Y- und Z-Richtung.

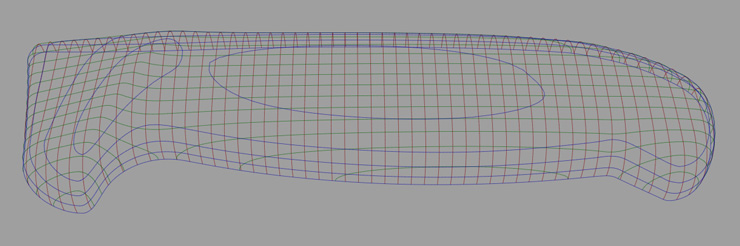

Scan lines: Geordnete Sektionen in X-, Y- und Z-Richtung.NURBS-Modelling

Ähnlich einem Schneider, der Schnittmuster für einen Anzug anfertigt, geht es bei der Flächenrückführung darum eine bestimmte Oberflächentopologie möglichst straff und fliessend mit einzelnen Flächen-Patches zu umbauen. Das Ergebnis ist ein "maßgeschneiderter" Oberflächenverband aus einzelnen Nurbs-Flächen mit krümmungsstetigen Flächenübergängen. In der höchsten Qualitätsstufe der Ausführung spricht man von class-A surfaces. Bei Oberflächen dieser Qualität ist der Lichtverlauf in jedem Bereich des Objektes fliessend und stetig. Die Flächen verlaufen strak (fliessend, gerichtet) durch den Raum. Je besser das patch layout zur Topologie passt, desto präziser und effiziernter (minimale Anzahl an Flächenkontrollpunkten) kann die Oberfläche fliessend und glatt abgebildet werden. Es gilt dabei den bestmöglichen Kompromiss zwischen originalgetreuer Abbildung und optimaler Oberflächenqualität zu finden. Diese Aufgabe kann bislang keine Software leisten. Auch handelt es sich hierbei nicht, wie irrtümlich oft angenommen, um einen digitalen Prozess im eigentlichen Sinne. Der Prozess des Modellierens an sich ist völlig analog. Das digitale Element stellt lediglich die Software als Werkzeug dar.

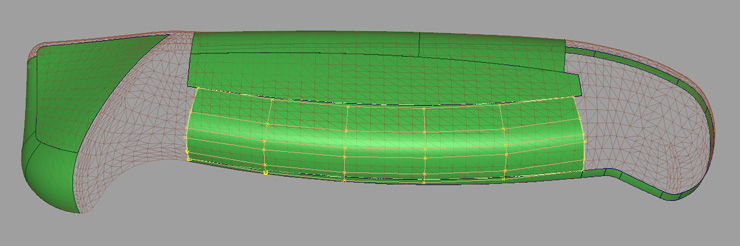

Der Reverse Engineering-Prozess: Nurbs-Flächen werden auf das Mesh aufmodelliert.

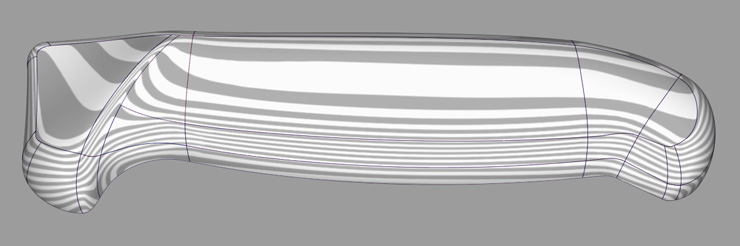

Der Reverse Engineering-Prozess: Nurbs-Flächen werden auf das Mesh aufmodelliert. Gestrakte Nurbs-Oberflächen: Das passende patch layout ermöglicht hochwertige Flächen mit krümmungsstetigen Flächenübergängen. Der Zebra-Shader visualisiert die Oberflächengüte.

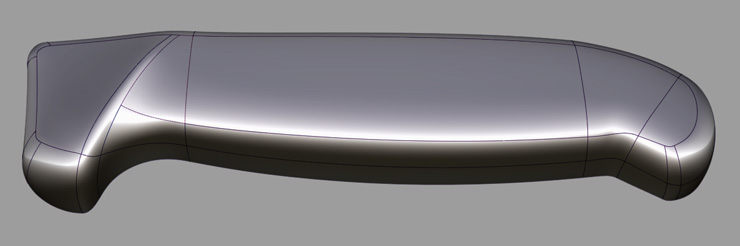

Gestrakte Nurbs-Oberflächen: Das passende patch layout ermöglicht hochwertige Flächen mit krümmungsstetigen Flächenübergängen. Der Zebra-Shader visualisiert die Oberflächengüte. Class-A Surfaces: Der Chrom-Shader zeigt den Licht- und Reflexionsverlauf an.

Class-A Surfaces: Der Chrom-Shader zeigt den Licht- und Reflexionsverlauf an.Modellieren vs. Konstruieren

Warum spricht man in diesem Zusammenhang von Modellieren und nicht von Konstruieren? Der Designer als surface modeller muss beim Modellieren unzählige Entscheidungen treffen und abwägen, wie er bestimmte Bereiche eines Objektes formt. Es gibt dabei keine absoluten Kriterien wie beim konstruieren. Alles ist relativ und wird in Relation zum topologischen Kontext betrachtet. Beim Aufmodellieren der Nurbs-Flächen interpoliert der Modelleur das zugrundeliegende mesh nach eigenem Ermessen innerhalb einer vorgegebenen Toreranz und trifft auch in diesem mikroskopisch kleinen Raum noch gestalterische Entscheidungen. Im Gegensatz dazu steht der Konstrukteur, der mit prismatischen (extrudierten) Volumen (solids) arbeitet und diese komplett parametrisch aufbaut. Die Gestalt dieser Objekte ist von harten Parametern und konstruktiven Randbedingungen geprägt.

Vereinfacht ausgedrückt kann man sagen, daß bei der Konstruktion eines Bauteils vorwiegend orthogonal ausgehend von einer Bezugsebene gearbeitet wird. Beim Freiformmodellieren dagegen werden Flächen in jeder erdenklichen Raumrichtung erstellt und direkt über Flächenkontrollpunkte (CVs) manipuliert. Beim Konstruieren dagegen werden Objekte durch Eingabe numerischer Werte generiert und lassen sich im Nachhinein durch Anpassung einzelner Parameter automatisch neu aufbauen. Beim Modellieren ist dies nicht möglich, da einem Nurbs-Flächenverbund keine auf absoluten Zahlenwerten basierende Parametrik zu Grunde liegt. Hinzu kommt, daß die Mathematik von Nurbs-Flächen nicht-rational ist - Konstruktionssysteme hingegen arbeiten normalerweise mit rationaler Geometrie. Freiformflächen können, wie der Name schon sagt, völlig frei und direkt manipuliert werden. Diese Uneingeschränktheit an Freiheitsgraden beim Manipulieren von Flächen gibt dem Designer jede erdenkliche Freiheit, erfordert allerdings auch ein hohes Maß an Können im Umgang mit dem Werkzeug, insbesondere beim Prozess des Modellierens an sich.